Lean Management Definition #

Lean Management bedeutet übersetzt schlankes Management und umfasst alle Denkweisen sowie Methoden, die zur effizienten Gestaltung von Wertschöpfungsketten eingesetzt werden können.

Die Ursprünge des Lean Managements gehen auf den japanischen Automobilhersteller Toyota zurück. Zu Beginn wurden die Lean Methoden überwiegend in der Produktion eingesetzt (Lean Production). Jedoch finden sie mittlerweile in allen Bereichen von der Administration (Lean Administration) über die Instandhaltung (Lean Maintenance) bis zur Logistik (Lean Logistics) Anwendung.

Lean Management hat die kontinuierliche Verbesserung von Abläufen und Prozessen zur Zielsetzung. Dabei werden alle Tätigkeiten, die nicht zur Wertschöpfung beitragen und keinen Mehrwert für den Kunden bieten (Verschwendungen) systematisch eliminiert.

Wertschöpfend ist der Teil einer Tätigkeit, für den der Kunde bereit ist zu zahlen! Das heißt alle Aktivitäten, die den Wert eines Produktes oder einer Dienstleistung im Sinne des Kunden erzeugen (Beispiele: Konstruktion, Bearbeitung, Montage). Der Wert eines Produktes oder einer erbrachten Dienstleistung wird generell durch den Kunden definiert, und zwar über einen spezifischen Mix der Merkmale Qualität, Kosten und Lieferservice.

Verschwendung ist alles, was den Wert eines Produktes nicht erhöht, also nicht wertschöpfend ist! Alle Aktivitäten, die Ressourcen verbrauchen, aber keinen Wert erzeugen, können in zwei Kategorien eingeteilt werden:

- Aktivitäten, die keinen Wert erzeugen, aber unter den gegenwärtigen Bedingungen und Technologien unvermeidbar sind. (Beispiele: Rüsten, minimal erforderliche Handling- und Transportprozesse, Produktionsplanung und -steuerung)

- Aktivitäten, die keinen Wert erzeugen und direkt vermeidbar sind. (Beispiele: Unnötige Transporte, Zwischenlagerung, Mehrfachhandling, unnötige Bewegungen, Fehlleistungen, Nacharbeit, Warten, verkomplizierte Prozessabläufe)

Lean Management Historie #

1902 erfand Toyoda Sakichi den automatisch stoppenden Webstuhl und legte so den Grundstein für das Produktionssystem, das aufgrund von Rohstoffknappheit nach dem zweiten Weltkrieg in Japan kontinuierlich weiterentwickelt wurde. Da die Ressourcen knapp waren, musste man besonders sparsam mit den vorhandenen Ressourcen umgehen, Verschwendungen vermeiden, die vorhandenen Abläufe und Prozesse optimieren und zeitgleich die Qualität steigern. 1978 wurde durch den Produktionsleiter Taiichi Ohno, der das Toyota Produktionssystem systematisch weiterentwickelt und um viele Methoden ergänzt hatte, ein Buch veröffentlicht, dass die Lean Gedanken und Prinzipien zusammenfasste.

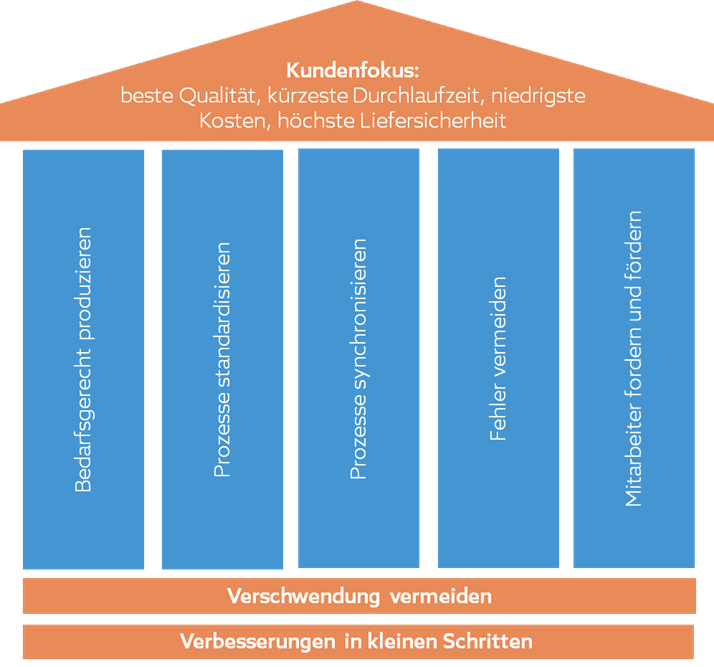

Das Toyota Produktionssystem (TPS) ist ein ganzheitlicher Ansatz. Er beschreibt einen Rahmen und gibt einen Überblick über Grundsätze und Methoden, die von den Führungskräften und Mitarbeitern kontinuierlich gelebt und systematisch weiterentwickelt werden müssen.

Das TPS wird häufig als Haus dargestellt. Die Spitze und damit die Zielsetzung des TPS ist es, die höchste Produktivität bei hoher Qualität und pünktlicher Lieferung zu erreichen. Das Fundament ist die Beseitigung jeglicher Verschwendung (Muda) und die kontinuierliche Verbesserung der Prozesse (Kaizen).

Lean Management Zielsetzung #

Die Zielsetzung von Lean Management umfasst folgende Punkte:

- Ausrichtung aller Aktivitäten auf den Kunden und damit Steigerung der Kundenzufriedenheit

- Steigerung der Produktivität

- Verkürzung von Rüstzeiten und Durchlaufzeiten

- Ständige Verbesserung der Qualität

- Reduktion von Beständen und Kosten

- Höhere Mitarbeiterzufriedenheit und -motivation durch aktive Beteiligung

- Verbesserung der Kommunikation durch eine offene Informations- und Feedbackkultur

Lean Management Prinzipien #

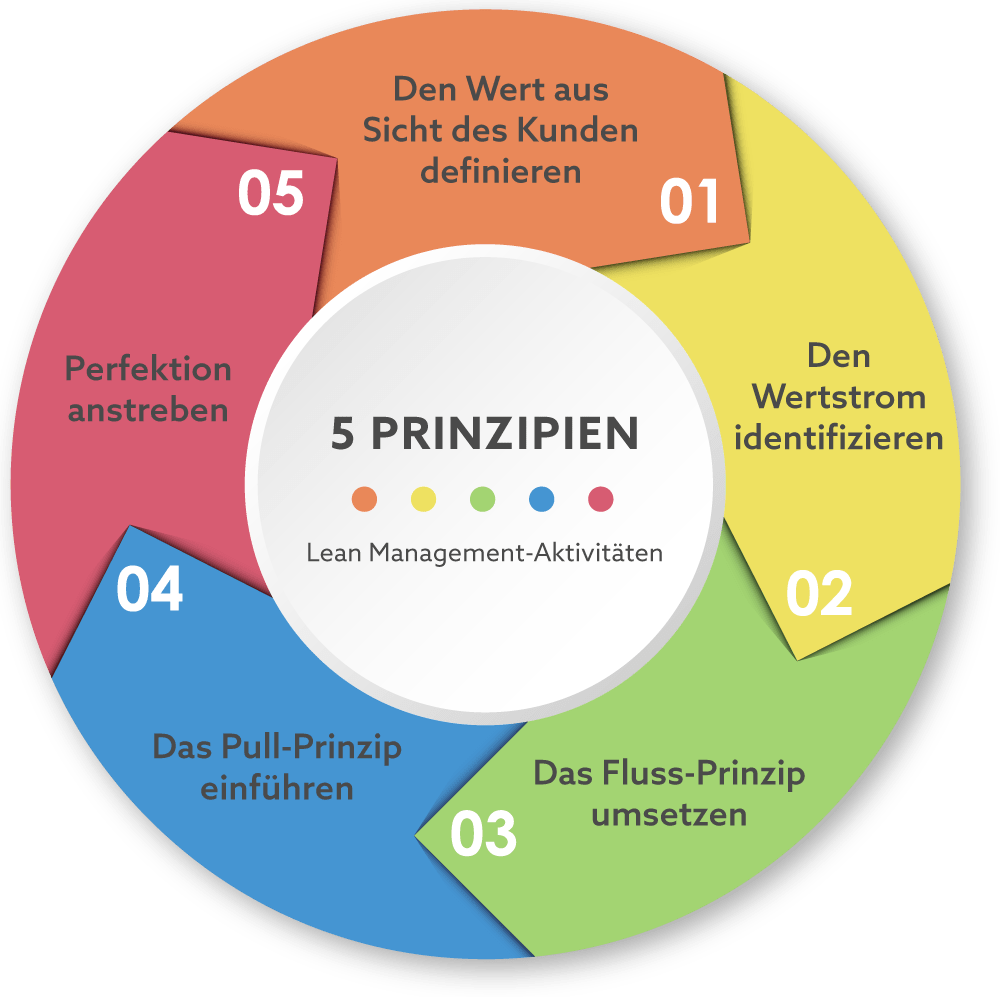

Die fünf Lean-Prinzipien sind grundlegende Leitlinien, die im Lean Management angewendet werden, um Verschwendung zu minimieren, Prozesse zu optimieren und eine effiziente Organisation zu schaffen. Diese Prinzipien wurden ursprünglich von Toyota im Rahmen des Toyota-Produktionssystems entwickelt und sind heute ein wesentlicher Bestandteil von Lean Management in verschiedenen Unternehmen und Branchen. Die fünf Lean-Prinzipien sind:

- Wert definieren aus Sicht des Kunden: Das erste Prinzip des Lean Managements legt den Fokus auf den Wert aus Sicht des Kunden. Unternehmen sollten genau verstehen, was für den Kunden wertvoll ist und welche Eigenschaften oder Funktionen die Produkte oder Dienstleistungen haben müssen, um die Kundenbedürfnisse zu erfüllen. Indem Unternehmen den Wert aus Sicht des Kunden definieren, können sie sicherstellen, dass sie ihre Ressourcen und Anstrengungen auf die Bereitstellung dieses Werts konzentrieren und unnötige Aktivitäten und Verschwendung vermeiden.

- Wertschöpfungsstrom identifizieren: Das zweite Prinzip des Lean Managements konzentriert sich auf die Identifizierung des Wertschöpfungsstroms. Der Wertschöpfungsstrom umfasst alle Schritte und Aktivitäten, die erforderlich sind, um ein Produkt oder eine Dienstleistung vom Anfang bis zum Ende herzustellen oder zu liefern. Dabei sollen alle Aktivitäten, die keinen Wert für den Kunden schaffen, identifiziert und als Verschwendung betrachtet werden. Durch die Identifizierung und Analyse des Wertschöpfungsstroms können Unternehmen nicht wertschöpfende Aktivitäten reduzieren oder eliminieren und die Effizienz ihrer Prozesse verbessern.

- Fluss-Prinzip umsetzen: Das dritte Prinzip des Lean Managements befasst sich mit dem Schaffen eines reibungslosen und schnellen Durchflusses. Ziel ist es, die Wertschöpfung in den Prozessen zu beschleunigen und Engpässe zu vermeiden. Engpässe können den Fluss verlangsamen und zur Ansammlung von Arbeit und Lagerbeständen führen, was zu ineffizienten Prozessen führt. Durch die Schaffung eines kontinuierlichen Flusses können Unternehmen eine höhere Produktionsrate erreichen, die Durchlaufzeiten reduzieren und die Flexibilität erhöhen, um schnell auf die Kundenanforderungen zu reagieren.

- Pull-Prinzip anwenden: Das vierte Prinzip des Lean Managements bezieht sich auf das Pull-Prinzip. Statt auf Prognosen und Überproduktion zu basieren, wird die Produktion oder Bereitstellung von Produkten oder Dienstleistungen durch die tatsächliche Kundennachfrage gesteuert. Dies bedeutet, dass Produkte oder Dienstleistungen nur dann hergestellt oder bereitgestellt werden, wenn der Kunde danach verlangt. Dadurch werden Überbestände vermieden, die Kosten gesenkt und die Reaktionsfähigkeit auf Kundenbedürfnisse verbessert.

- Streben nach Perfektion (Kaizen): Das fünfte Prinzip des Lean Managements ist das Streben nach Perfektion, auch als Kaizen bekannt. Kaizen bedeutet kontinuierliche Verbesserung und die Einstellung, dass es immer noch Raum für Verbesserungen gibt. Unternehmen sollten sich nie mit dem Status quo zufrieden geben, sondern sich kontinuierlich auf die Suche nach Möglichkeiten machen, ihre Prozesse, Produkte und Dienstleistungen zu verbessern. Durch eine Kultur der kontinuierlichen Verbesserung können Unternehmen langfristig wettbewerbsfähig bleiben und ihre Effizienz und Qualität stetig steigern.

Vor- und Nachteile #

Lean Management bietet eine Reihe von Vorteilen:

- Effizienzsteigerung: Lean Management ermöglicht es Unternehmen, ihre Prozesse zu optimieren und die Effizienz zu steigern, was zu Kosteneinsparungen führen kann.

- Qualitätsverbesserung: Durch die Fokussierung auf Kundenbedürfnisse und kontinuierliche Verbesserung kann die Qualität der Produkte oder Dienstleistungen verbessert werden.

- Mitarbeiterengagement: Lean Management fördert Mitarbeiterbeteiligung und Eigenverantwortung, was zu einer höheren Mitarbeiterzufriedenheit und -motivation führen kann.

Es gibt jedoch auch einige Herausforderungen und potenzielle Nachteile von Lean Management:

- Zeitaufwand: Die Einführung von Lean Management erfordert Zeit und Engagement von allen Beteiligten und kann nicht über Nacht erreicht werden.

- Widerstand gegen Veränderung: Einige Mitarbeiter könnten Widerstand gegen Veränderungen haben und es kann schwierig sein, eine Kultur der kontinuierlichen Verbesserung zu etablieren.

- Fehlende Anpassungsfähigkeit: Lean-Prinzipien sind nicht in allen Branchen und Unternehmensbereichen gleichermaßen anwendbar, daher muss das Konzept gegebenenfalls angepasst werden.

Lean Management Methoden #

Nachfolgend sind die gängigsten Lean Management Methoden aufgelistet:

- KVP / Kaizen

- Shopfloor Management

- PDCA – Systematische Problemlösung

- KATA Verbesserungscoaching

- 7 Verschwendungsarten / Muda

- 5S Arbeitsplatzorganisation

- Standardisierung & Visualisierung

- A3-Report

- 8D-Report

- Kanban

- SMED – Rüstzeitoptimierung

- Werstromanalyse und -design

- TPM – Total Productive Maintenance

- Ishikawa-Diagramm / Fischgrätendiagramm

- Spaghetti-Diagramm

- 5W-Methode

- Hoshin Kanri

Einzelnachweise #

- Womack, J. P., & Jones, D. T. (1996). Lean Thinking: Banish Waste and Create Wealth in Your Corporation. Simon & Schuster.

- Liker, J. K. (2004). The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer. McGraw-Hill Education.

- Rother, M., & Shook, J. (1999). Learning to See: Value Stream Mapping to Add Value and Eliminate Muda. Lean Enterprise Institute.

- Ohno, T. (1988). Toyota Production System: Beyond Large-Scale Production. Productivity Press.

- Womack, J. P., Jones, D. T., & Roos, D. (1990). The Machine That Changed the World: The Story of Lean Production. Rawson Associates.